Produkcja addytywna metali (eng. Metal Additive Manufacturing) znana również jako druk 3D metali jest jedną z najprężniej rozwijających się gałęzi techniki. Technologie druku 3D są istotną częścią koncepcji IoT (eng. „Internet of Things”) dzięki czemu współtworzą tzw. „czwartą rewolucję przemysłową”. Według raportu Wohlers Report z 2018 r. ilość sprzedanych na całym świecie drukarek 3D metalu wyniosła 1768 w 2017 r. oraz 983 w 2016 r. Oznacza to mniej więcej 80% wzrost sprzedaży.

Rys. 1. Wykres przedstawiający ilość sprzedanych drukarek 3D do produkcji części z metalu od początku XXI wieku.

Gama produktów wytwarzanych za pomocą druku 3D obejmuje już części samochodowe, mosty a nawet komponenty rakiet, a to zapewne dopiero początek. Obecnie na rynku dostępnych jest kilka technologii druku 3D metali, które różnią się ze względu na rodzaj źródła energii czy formę w jakiej podawany jest metal. Głównymi technologiami służącymi do druku 3D metali są PBF (Powder Bed Fusion) oraz DED (Direct Energy Deposition).

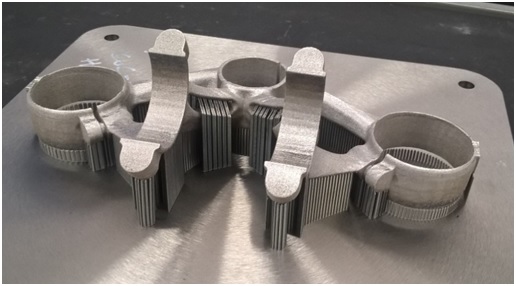

Technologia Powder Bed Fusion polega na budowaniu obiektu poprzez spajanie kolejnych warstw proszku metalu. Proces odbywa się w następujący sposób: pierwsza warstwa proszku umieszczana jest w złożu (eng. bed) na specjalnej podstawie (eng. base plate), która ma możliwość poruszania się w górę i w dół. W drugim kroku proszek jest spajany w odpowiednich miejscach aby utworzyć pierwszą spojoną warstwę. Spajanie odbywa się przy wykorzystaniu lasera bądź wiązki elektronowej. W trzecim kroku złoże jest obniżane i kolejna porcja proszku jest nanoszona za pomocą specjalnego mechanizmu na poprzednio zespojoną warstwę i cały proces odbywa się od nowa. Po zakończeniu druku należy odciąć podpory (eng. supports), od wydrukowanej części. Podpory w procesie Powder Bed Fusion to zespojony materiał, który nie jest częścią pożądanego końcowego wytworu ale jest niezbędny do utworzenia np. wystających części drukowanego obiektu (patrz rys. 3). Mniej więcej 80% procent wszystkich drukarek 3D metali pracuje w oparciu o technologię PBF.

Rys. 2. Schemat technologii Powder Bed Fusion.

Rys. 3. Wydrukowana część na podstawie przed odcięciem podpór.

Technologia Direct Energy Deposition w przeciwieństwie do Powder Bed Fusion nie wykorzystuje złoża proszku metalu. W przypadku DED materiał w postaci proszku (lub drutu) jest podawany za pomocą dyszy (lub podajnika) i spajany. Technologia ta charakteryzuję się wysoką dokładnością wykonania i świetnie nadaje się do naprawy uszkodzonych elementów.

Rys. 5. Schemat technologii Direct Energy Deposition.

Produkcja addytywna metali charakteryzuje się kilkoma zaletami, które okazują się bardzo przydatne w dzisiejszym przemyśle.

Maksymalne wykorzystanie materiału

Technologie takie jak skrawanie powodują znaczne marnotrawstwo materiału. Odpady w postaci skrawek blach czy wiórów, które są nieodłącznym elementem większości tradycyjnych metod obróbki metali, wymagają ponownego przetopienia. Innymi słowy, jest to strata czasu i energii. W przypadku druku 3D możemy ponownie wykorzystać niezużyty materiał niezależnie czy jest w formie proszku czy drutu. Korzystając z technologii druku DED (Direct Energy Deposition) dostarczamy określoną porcję materiału i energii dokładnie tam gdzie jest to potrzebne. Stosując technologię PBF (Powder Bed Fusion), niewykorzystany proszek metalu możemy po prostu zachować do następnego druku. W sytuacji gdy chcemy wytwarzać łopatki turbin, które są wykonywane z wysokiej jakości drogich stopów metali, oszczędność surowców jest na wagę złota. Dzięki zminimalizowaniu zasobów energii i surowców, technologia druku 3D jest również stosunkowo przyjazna środowisku naturalnemu.

Zwiększenie możliwości projektowania

Druk 3D jest pozbawiony wielu ograniczeń związanych z kształtem wytwarzanych części. Kształty odlewów są ograniczone m.in. przez kształt formy odlewniczej. Kształt przedmiotu obrabianego na frezarce jest ograniczony przez sposób w jaki nóż może się poruszać oraz przez konstrukcję samej frezarki. Gdy wytwarzanie odbywa się warstwa po warstwie, praktycznie nic nie stoi na przeszkodzie w otrzymaniu pożądanej geometrii. Dzięki tej swobodzie projektowania, inżynierowie mogą wykorzystać potencjał optymalizacji topologicznej. Obiekty udoskonalane na drodze optymalizacji topologicznej bardzo często przybierają kształty wytworzone przez naturę dzięki doborowi naturalnemu. Wysoce skomplikowane kształty, niejednokrotnie przypominające wewnętrzną budowę kości czy gałęzie drzew, pozwalają m.in. na znaczną redukcję masy budowanych części. Również liczba potrzebnych połączeń jest znacznie ograniczona w przypadku produkcji addytywnej. Kilka prostych części połączonych śrubami może być zastąpiona jedną, o bardziej skomplikowanym kształcie. Dzięki połączeniu optymalizacji topologicznej z technologią druku 3D tego rodzaju obiekty są nie tylko w dużej mierze projektowane przez algorytmy komputerowe ale również pierwszy raz w historii możliwe do wytworzenia.

Szybkość wytwarzania

Wytwarzanie technologią druku 3D charakteryzuje się krótszym, w porównaniu do tradycyjnych technologii, czasem potrzebnym na otrzymanie gotowego produktu od momentu rozpoczęcia produkcji (eng. lead time). Jest to głównie zasługa małej ilości koniecznych do wykonania procesów. Przeważnie wytwarzanie za pomocą druku 3D polega na wydrukowaniu części, usunięciu podpór oraz ewentualnej obróbce powierzchni. Wiele operacji takich jak wykonywanie otworów, fazowanie krawędzi czy skręcanie komponentów są wykonywane już na etapie druku bądź kompletnie wyeliminowane. Chociaż sam proces druku jest stosunkowo powolny, wyeliminowanie innych operacji ostatecznie znacząco przyspiesza otrzymanie gotowych części.

Efektywność produkcji na małą skalę

Większość dotychczasowych technologii wytwarzania części z metalu wymaga wielkoskalowej produkcji. Produkcja części takich jak śruby, sworznie czy sprężyny na małą skalę jest wysoce nieopłacalna. Wielkoskalowa produkcja wiąże się z ogromnymi zakładami, wyspecjalizowanymi liniami produkcyjnymi i małą elastycznością pod względem rodzaju wytwarzanych produktów. W przypadku druku 3D potrzebujemy jedynie drukarki oraz ewentualnych środków pozwalających na obróbkę wykańczającą, np. szlifowanie bądź wygrzewanie. Pionierzy techniki widzą w tej nowej branży potencjał do skolonizowania Marsa. W końcu nie trzeba przecież decydować na Ziemi co może się przydać na Czerwonej Planecie. Można zabrać drukarkę, proszek metalu i zdecydować na miejscu…

Należy mieć na uwadze, że technologia druku 3D metali w dalszym ciągu jest nowym trendem w przemyśle. Największymi ograniczeniami do przezwyciężenia w tej dziedzinie są:

a) Mała opłacalność w produkcji na dużą skalę,

b) Niewielkie gabaryty produkowanych części,

c) Problemy związane z mieszaniem materiałów,

d) Niska jakość proszków metali,

e) Gorsze właściwości mechaniczne w porównaniu do tradycyjnie wykonanych części.

Wyzwaniami, które dotyczą ściśle samego procesu druku są:

a) Pękanie drukowanych części,

b) Oderwanie się drukowanej części od podpór,

c) Znaczne odkształcenia termiczne.

Ustalanie odpowiednich parametrów procesu może na szczęście zostać usprawnione z wykorzystaniem komputerowego modelu, który w sposób tani i szybki pozwoli na przestudiowanie możliwych scenariuszy. Przeciwieństwem tego podejścia jest przeprowadzanie metody prób i błędów z wykorzystaniem rzeczywistych prototypów, co wiąże się z poświęceniem czasu maszyny i cennego materiału. Dzięki zastosowaniu obliczeń numerycznych przewidzenie odkształceń termicznych czy niebezpiecznie wysokich wartości naprężeń jest coraz łatwiejsze. Prowadzi to do skrócenia bądź wyeliminowania procedury „prób i błędów” oraz daje wytwórcom pojęcie na temat stanu otrzymanego obiektu (np. poprzez przewidzenie naprężeń resztkowych).

W zeszłym roku ANSYS dokonał zakupu 3DSIM, światowego lidera w dziedzinie symulacji procesu produkcji addytywnej metali, o czym wspominaliśmy na naszym blogu. Na chwilę obecną ANSYS oferuje trzy zaawansowane narzędzia, dzięki którym możemy przeprowadzić symulację procesu druku: Workbench Additive, Additive Print oraz Additive Science.

Rys. 6. Branża AM oraz odpowiednie narzędzia do symulacji.

Workbench Additive

Workbench Additive jest narzędziem przeznaczonym dla konstruktorów i analityków, którzy do tej pory projektowali produkty wytwarzane na drodze obróbki skrawaniem, odlewania, kucia, spawania itd. Nowa technologia wytwarzania rodzi nieznane dotychczas przeszkody i możliwości. Symulacja całego procesu druku 3D może w znaczący sposób poprawić efektywność produkcji. Workbench Additive jest dostępny jako aplikacja ACT (Additive Manufacturing System), którą bezpłatnie można pobrać z ANSYS App Store. Workbench Additive opiera się na rozwiązaniu jednostronnie sprzężonego zagadnienia termo-sprężystości w środowisku ANSYS Workbench.

Rys. 7. Workbench Additive Workflow – rozszerzony o optymalizację topologiczną i parametryzację.

Pierwszy etap obejmuje projektowanie obiektu, który ma zostać wydrukowany. Można ominąć etap projektowania i zacząć od analizy termicznej, np. wczytując bezpośrednio model CAD (w tym przypadku do komponentu D). Jednakże, tak jak wspominałem we wcześniejszej części tego artykułu, technologia druku 3D pozwala nam na znacznie lepsze dostosowanie konkretnego obiektu pod kątem jego przeznaczenia dzięki optymalizacji topologicznej. Warto więc mieć na uwadze jak wielką przewagę technologia produkcji addytywnej daje nam nad konwencjonalnymi metodami wytwarzania. Kolejnym krokiem jest przeprowadzenie nieustalonej analizy termicznej. Następnie, otrzymane pola temperatur są wykorzystywane w analizie mechanicznej.

Należy pamiętać o założeniach, na których oparta jest analiza Workbench Additive:

a) Jednostronne sprzężenie zagadnienia termo-sprężystości,

b) Budowanie obiektu za pomocą techniki „element birth”,

c) Tworzenie całej warstwy elementów skończonych w jednym momencie,

d) Jedna warstwa elementów skończonych odpowiada pewnej ilości warstw proszku metalu.

Dzięki obszernej dokumentacji nie potrzebna jest dogłębna wiedza na temat samej technologii czy też z zakresu obliczeń numerycznych. Użytkownik jest instruowany krok po kroku przez wszystkie etapy analizy. Wymagane jest podanie kluczowych informacji takich jak właściwości używanego proszku metalu, grubość drukowanej warstwy czy temperatura schładzania produktu. Aplikacja ta pozwala na symulację procesów PBF (Powder Bed Fusion) oraz DED (Direct Energy Deposition).

Rys. 8. Łopatka wydrukowana w Workbench Additive – pole temperatury (po lewej) i pole naprężeń (po prawej).

Additive Print

Additive Print jest przeznaczony dla inżynierów produkcji oraz operatorów maszyn. Ich zadaniem nie jest projektowanie, przeprowadzanie optymalizacji topologicznych czy innych tego typu operacji. Natomiast możliwość określenia optymalnej orientacji drukowanych obiektów czy modyfikacja pliku CAD w celu skompensowania odkształceń termicznych są przydatne w środowisku produkcyjnym. Additive Print jest łatwym w użytku i niezależnym narzędziem, które pozwala na rozwiązywanie prostych problemów produkcyjnych bez konieczności odsyłania projektu do działu konstrukcyjnego.

Rys. 9. Automatyczna kompensacja – oryginalna geometria (po lewej) i skompensowana geometria (po prawej).

Additive Print daje nam możliwość wykorzystania geometrii w formacie STL oraz tzw. Scan Pattern, czyli zbioru wektorów, które sterują ruchem lasera (bądź innego źródła energii) podczas druku 3D. Trudno o dokładniejszy warunek brzegowy, niż ten zaczerpnięty wprost z drukarki 3D. W rezultacie otrzymujemy bardzo precyzyjny przebieg temperatury w czasie i w przestrzeni.

Ze względu na sposób wyznaczania odkształceń możemy przeprowadzić trzy rodzaje symulacji:

a) Założenie odkształcenia izotropowego, najprostsza i najszybsza analiza

– bez wykorzystania Scan Pattern,

b) Założenie odkształcenia anizotropowego – z wykorzystania Scan Pattern,

c) Założenie odkształcenia anizotropowego oraz dodatkowej akumulacji odkształcenia wynikającego z wielokrotnie powtarzanego cyklu topnienia/krzepnięcia

– z wykorzystania Scan Pattern.

Rys. 10. Przykładowe pole przemieszczeń.

Additive Science

W przypadku gdy wiedza na temat odkształcenia drukowanej części lub naprężeń w niej powstających nie jest wystarczająca, Additive Science jest właściwą odpowiedzią. Podobnie jak Additive Print, Additive Science wykorzystuje Scan Pattern przy definiowaniu warunku brzegowego ruchomego źródła ciepła. Pozwala on na dogłębną analizę zjawisk fizycznych, z którymi mamy do czynienia w trakcie druku 3D. Jak to działa? Znając właściwości proszku metalu oraz przebieg zmian temperatury obiektu w czasie i w przestrzeni, możemy przewidzieć jaka będzie mikrostruktura otrzymanego produktu. Wiedza o mikrostrukturze daje nam informacje na temat właściwości materiałowych.

Rys. 11. Przewidywanie właściwości mechanicznych.

Jak możemy wykorzystać tą wiedzę? Optymalizując proces dążymy do tego aby drukować szybko, z wykorzystaniem minimum energii oraz żeby unikać wad produktu. Zbyt duża moc lasera powoduje topnienie nie tylko świeżej warstwy proszku, ale również poprzednio zespojonych warstw. Przesadna prędkość skanera skutkuje brakiem fuzji materiału wsadowego. Przesadzenie zarówno z mocą lasera jak i z prędkością skanowania da nam w rezultacie wadę w postaci porów. Z wykorzystaniem wirtualnego modelu możemy sprawdzić wiele konfiguracji procesu bez dotykania drukarki.

Rys. 12. Optymalizacja parametrów procesu.

Połączenie potencjału niekwestionowanego lidera symulacji druku metali 3DSIM i środowiska ANSYS daje potężne możliwości rozwoju nowej branży, jaką jest produkcja addytywna metali. W miarę rozwoju tej technologii będzie też rosnąć potrzeba wykonywania coraz to bardziej precyzyjnych analiz procesu druku. W przyszłości możemy spodziewać znacznego rozwoju narzędzi do symulacji procesu druku pod kątem ich precyzyjności oraz sprzężenia ze środowiskiem ANSYS.

Autor: Jakub Poraj